服务热线:

服务热线: 400-0618-206

服装机械干洗机标准

发布日期:2021-12-22 来源:www.langaoxiyi.com前言

本标准由中国轻工总会质量保准部提出。

本标准由全国服装机械标准化技术委员会归口。

本标准起草单位:成都飞机工业公司。

本标准主要起草人:陈振海。

自本标准实施之日起,原轻工业部发布的专业标准ZBY 99019-1989《干洗机》作废。

本标准首次修订。

1、范围

本标准规定干洗机的定义、产品分类、技术要求、试验方法、检测规则、包装、标志、运输和贮存。

本标准适用于四氯乙烯为洗涤剂的干洗机。

2、引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 150-1989 铜制压力容器

GB191-1990 保证储运图示标志

GB/T 3768-1983 噪音原声功率级的测定 简易法

GB/T 3785-1983 声级计的电、声性能及测试方法

GB/T 5226-1985 机床电器设备通用技术条件

GB/T 6388-1986 运输包装收发货标志

GB/T 13384-1992 机电产品包装通用技术条件

3、定义

本标准采用下列定义。

3.1 干洗

使用化学溶剂对衣物进行洗涤。

3.2 干洗机

使用化学溶剂与机械能的共同作用洗涤衣物,并具有脱剂、烘干、溶剂过滤净化、回收等功能的机械。

3.3 热式干洗机

织物的洗涤、脱剂和烘干工序在同一装置内进行的干洗机。

3.4 冷式干洗机

织物的洗涤、脱剂和烘干工序分别在两个装置内进行的干洗机。

3.5 全封闭干洗机

采用制冷回收系统,没有外排废气的干洗机。

3.6开启式干洗机

采用水冷回收系统,有外排废气的干洗机。

3.7 压力平衡系统

由于机内温度的变化和工作流体的流动,引起干洗机内各容器内腔压力不平衡,为了消除这种不平衡状态而设置的把容器连通起来的空气管路系统。

3.8 循环时间

完成洗涤、脱剂和烘干工序全过程所用的时间(不包括装卸衣物的时间)。

3.9洗涤时间

完成洗涤工序全过程所用的时间。

3.10 脱剂时间

完成脱剂工序全过程所用的时间。

3.11 烘干时间

完成烘干工序全过程所用的时间。

3.12 全自动

除装卸衣物和启动外,其余工序均由自动控制系统按照预定的工序自动进行。

3.13 容积载荷比

洗涤转笼净容积的升值与额定洗涤容量的公斤数之比。

3.14 洗涤剂耗量

每次洗涤所耗干洗剂的数量。

3.15 泵回路洗涤

不经过滤器,直接从溶剂缸泵入溶剂进行循环洗涤。

3.16 过滤器回路洗涤

经过过滤器,直接从溶剂缸泵入溶剂进行循环洗涤。

3.17 脱剂

利用(大)转笼高速旋转的离心力,使洗涤物上的溶剂充分脱离出来。

3.18 蒸馏

利用专门装置,通过加热使溶剂气化,然后再冷凝回收,使溶剂净化的过程。

3.19 过滤

在洗涤过程中,洗涤剂经过过滤器不断滤出溶剂的污物。

3.20 蒸馏速率

对应于单位洗涤物,在单位时间内洗涤剂的蒸馏量。

3.21 过滤能力

在洗涤过程中,可滤除溶剂中残存物粒度值大小的能力。

3.22 过滤速率

对应于单位洗涤物,在单位时间内洗涤剂的过滤量。

3.23 脱剂率

脱剂后的织物所含洗涤剂质量占洗涤前干织物质量的百分数。

4、产品分类

4.1 按自动化程度分类

a. 全自动干洗机;

b. 半自动干洗机;

c. 手动干洗机。

4.2 按加热方式分类

a. 蒸汽加热干洗机;

b. 热水循环加热干洗机;

c. 热油循环加热干洗机;

d. 电加热干洗机。

4.3 按结构形式分类

a. 开启式干洗机;

b. 封闭式干洗机。

5、技术要求

5.1 使用环境

1) 周围环境温度 0℃~40℃;

2) 空气的相对湿度 95%以下(温度为25℃时)。

5.2 性能指标

5.2.1 洗净度(允许使用如下任何一方法进行试验和判断)

1) 采用标准污染布试验 洗净度应>25%;

2) 牧师法 经干洗后的衣物应明显去除油污斑痕,拍打织物无尘埃。

5.2.2 洗涤剂耗量与额定洗涤容量之比

1) 开启式干洗机≤8%;

2) 全封闭干洗机≤3%;

3) 带碳吸附装置的全封闭干洗机≤1%。

5.2.3 蒸馏速率

1) 蒸汽加热≤8L/(h·kg);

2) 电加热≤5L/(h·kg)。

5.2.4 过滤器过滤能力

经过过滤后的溶剂应清晰透明。

5.2.5 过滤速率 ≤2.5L/(h·kg)

5.2.6 脱剂率 一般为30%~50%

5.2.7 能耗应符合表1的要求。

5.2.8 干洗机的容积载荷比>16

5.3 噪音

干洗机噪音≤85dB(A).

5.4 安全要求

5.4.1 带电体对机壳的绝缘电阻≥2ΜΩ。

5.4.2 带电部分与外露非带电部分之间应能承受1min的电气强度试验,而不发生闪络或击穿现象。

5.4.3 在机器易见部位有接地端子,并有接地标志,接地电阻值≤0.1ΜΩ。

5.4.4 烘干系统应有保护装置。当温度超过额定值时,应能自动切断电源或释放压力。

5.4.5 开启式干洗机应有压力保护装置,装料门未关闭时,机器不能启动。打开装料门,风机应自动启动;关闭装料门,风机则自动停止。

5.5 结构要求

5.5 .1 整机结构应有足够的刚度,在高速脱剂时不应产生过大的震动或变形。

5.5 .2洗涤转笼与被洗涤织物相接触的表面应光滑,无毛刺。

5.5 .3机器应设置压力平衡系统。

5.6 材料要求

5.6.1蒸馏器腔体、转笼和过滤元件等一般应选用不锈钢材料制造或选用耐溶剂腐蚀的材料制造。

5.6.2铜铁件应进行表面防腐处理。

5.7 开启式干洗机压力容器安全可靠。

5.8 全封闭式干洗机制冷系统要求

5.8.1内部必须保证清洁干燥;

5.8.2制冷剂的含水率小于0.0025%;

5.8.3真空检漏

真空度为0.099~0.097MPa,保持18h无泄漏。

5.8.4 压力检漏

以压缩机工作压力的1.5倍作为试验压力,保压24h无泄漏。

5.9 外观和装配要求

5.9.1 涂漆件的涂饰层应附着力强,结合牢固,色泽均匀。

5.9.2 度铬件表面应光滑细密,色泽均匀,附着牢固。

5.9.3 装配件上的紧固件应牢固可靠,导线松紧度适当。

5.9.4 管路系统及密封面不应有明显的渗漏。

5.10 干洗机工作运行时,应动作正确,安全可靠,运转平稳,无异常现象。

6、试验方法

6.1 试验条件

环境温度为(20±5)℃,空气的相对湿度为60%-70%。

6.2 运行试验

6.2.1 空载试验

模拟洗涤循环的程序,手动和自动各运行一次,应符合5.10的要求。

6.2.2 负载试验

以额定洗涤容量装料,自动完成整个洗涤循环。出厂检验时,应无故障连续试验3个洗涤循环;形式检验时,应无故障连续试验15个洗涤循环,均符合5.10的要求。

6.3 蒸馏速率试验

6.3.1 试验条件

a. 彻底清除蒸馏器内的污垢杂物;

b. 蒸馏器、冷凝器、水分离器处于正常工作状态;

c. 机器处于非运转状态。

6.3.2 试验仪器

a. 测定质量的衡器,精度为中等标准度,计量单位以千克表示;

b. 秒表精度为0.01s。

6.3.3 试验步骤

a. 将过滤后的洗涤剂注入蒸馏器,液位约至观察窗的中心线;

b. 洗涤剂沸腾8min时开始计时,计取流出水分离器的洗涤剂质量;

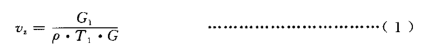

c. 按(1)计算蒸馏速率。

式中Vz—蒸馏速率,L/(h·kg);

G1—蒸馏出的洗涤溶剂质量,kg;

T1—蒸馏的测定时间,h;

G—干洗机的额定洗涤容量,kg。

d. 重复试验两次,取其算术平均值作为干洗机的蒸馏速率。

6.4 过滤能力试验

6.4.1 试验条件

(1) 彻底清洗过滤器;

(2) 重新给过滤器充填干净的助滤粉;

(3) 在溶剂缸中注入干净的溶剂。

6.4.2 试验仪器

(1) 测定质量衡器精度为中等准确精度;

(2) 秒表精度为0.01s。

6.4.3 试验步骤

a. 对于使用尼龙过滤器的机器应按干洗机的洗涤容量的1.2%的数量,称取精度为能通过100目(每目相当25um)以上的过滤网的助滤粉放入转笼中关闭笼门。

b. 用溶剂泵泵入5倍额定洗涤的升值的溶剂到转笼,使的助滤粉在笼中翻滚与溶剂混合;

c. 用过滤器回路进行溶剂循环,使助滤粉不断经溶剂过滤器循环;

d. 从过滤器输出视镜中观察溶剂的过滤状态;

e. 经过15分钟的时间,视镜中的溶剂应使清晰透明状。

6.5 过滤速率试验

6.5.1 试验条件

过滤器处于正常工作状态。

6.5.2试验仪器

(1) 测定质量衡器,精度为中等准确精度,计量单位以千克表示;

(2) 秒表精度为0.01s。

6.5.3 试验步骤

a. 干净洗涤剂泵入过滤器,测量过滤器上部出口流出的洗涤剂质量,计取30秒钟流量;

b. 按式(2)计算过滤速率。

式中:V。—过滤速率,L/(min·kg);

G2—过滤的洗涤溶剂质量,kg;

ρ—洗涤剂密度,kg/dm²;

G—干洗机的额定洗涤容量,kg。

c. 重复试验两次,取其算术平均值做为干洗机的过滤速率。

6.6 脱剂率试验

6.6.1 试验条件

清洁干燥的毛料单衣。

6.6.2 试验仪器

(3) 测定质量衡器,精度为中等准确精度,计量单位以千克表示;

(4) 秒表精度为0.01s。

6.6.3 试验步骤

1) 按额定洗涤容量将物料装入转笼,按自动程序到脱剂过程,并同时开始计时五分钟内完成;

2) 转笼挺稳后,立即取出异物称重,并在5分钟内完成;

3) 按式(3)计算脱剂率

式中:ŋ—脱剂率,%;

G₃—干衣物质量,kg;

G4 —经脱剂后的衣物质量,kg

4) 重复试验两次,取其算术平均值做为干洗机的脱剂率。

6.7 洗涤剂耗量试验

6.7.1 试验条件

1)彻底清洁过滤器,并填充干净的洗涤剂;

2)在洗涤剂缸中注入新的洗涤剂

3)拆开从干燥冷凝器至水分离器的管道,并按工艺收集溶剂。

5.7.2 试验仪器

测定质量的衡器,精度为1%。

6.7.3试验步骤

a. 干燥机器准备,在测试前,进行空机烘干15min;

b. 空壁残存测定,干机后,进行空机(不装洗涤物)过滤器回路洗涤5分钟,排放2分钟,脱干五分钟,烘干18分钟,在水分离器出口测定回收溶剂量G1

c. 织物残存溶剂测定,按照6.6脱剂试验方法,测定经脱剂后织物上残存的溶剂质量G2

d. 烘干回收测定,在进行c项测定后,当即进行烘干回收试验,进行烘干40分钟,烘干温度限定在75℃(开启式干洗机)或45℃(全封闭干洗机)。用工艺水分离器(装填纯溶剂至临界分离状态)将收集到的溶剂进行油水分离,并对分离后的溶剂称质量得到烘干器的溶剂G3

e. 按式(4)计算洗涤剂耗量。

A=(G1+G2-G3)/G×100 .............(4)

式中:A-洗涤剂耗量,%

G-被洗涤的干衣物质量,kg

G1-空壁残存洗涤剂质量,kg

G2-烘干前织物残存洗涤剂质量,kg

G3-烘干回收的洗涤剂质量,kg

f. 重复试验三次,取平均值为干洗机的洗涤剂耗量。

6.8 洗涤洁净度试验

6.8.1 目视法

选择四对污垢基本相同的毛料单衣,做好标记,将四对中的各一件进行正常洗涤,目视比较洗涤效果;

6.8.2

用毛料污染布测定法

6.8.2.1 试验条件

干洗机处于正常工作状态

1)1号缸和2号缸内应有干净洗涤剂不少于300kg,溶剂pH值应在5~7范围;

2)采用两池法洗涤程序;

3)洗涤物一般污脏的浅颜色的毛料单衣、裤;

4)采用标准毛料污染布(可用德国LUFFER标准污染布代)。

6.6.2.2 试验仪器

1)白度仪;

2)pH试纸或者酸度计

6.8.2.3 试验方法

a. 取四块标准污染布,分别用白度仪测量其白度值,每块污染布表里各测两次,取四次算术平均值做为洗涤前的白度,用同样的方法,试验污染布没有污染部分原布的白度;

b. 把四块污染布(各两块)分别缝在被洗涤的毛料上衣和下装上;

c. 按照两池法进行额定负载的自动洗循环,洗涤结束后取出污染布;

d. 用白度仪测定污染布的白度;

e. 按式(5)计算洗净度。

式中:X1-洗净度,%;

R2—洗涤后污染布的白度;

R3—洗涤前污染布的白度;

R0—污染布原有的白度;

f. 取四块污染布洗净度的平均值做为干洗机的洗净度。

6.9 能耗试验

6.9.1 试验条件

(1) 水温(12±5)℃,水压0.12MPa~0.2MPa。

(2) 按规定洗涤容量装料(毛衣单衣);

(3) 按标准程序洗涤。

6.9.2试验仪器

1) 湿式水表+2%;

2) 温度计 0-50

3) 三相有功电度表 2.5级

4) 电流互感 0.5级

5) 试验的衡器,精度为中等准确精度,计量单位以千克表示;

6) 蒸汽流量计

7) 6.9.3 冷却水耗量试验

8) 试验一个循环的用水量,按式(6)计算

式中:S—洗涤每千克织物的耗水量,m3/kg;

S1—洗涤一个循环的总耗水量,m2

G—干洗机额定洗涤容量,kg

6.9.4 蒸汽耗量试验

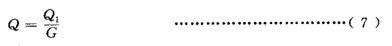

试验一个循环的蒸汽用量,按(7)计算。

式中:Q—洗涤每千克织物的蒸汽耗量,kg/kg

Q1—洗涤一个循环的总耗量,kg

G—干洗机额定洗涤容量,kg

6.9.5 电能耗量试验

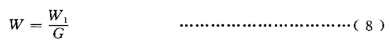

试验一个循环的总电耗,按式(8)计算。

式中W—洗涤每千克织物所耗的电能,(KW·h)/kg

W1—洗涤一个循环的总耗电量,KW·h

G—干洗机额定洗涤容量,kg

6.9.6 所有的耗能重复试验两次,取其算术平均值为干洗机的耗能值。

6.10 噪音试验

6.10.1 试验条件

1) 试验仪器应使用GB/T3785中规定的Ⅱ型或者Ⅱ以上的以及准确度相当的其他仪器;

2) 试验环境要求按GBT/T3768执行;

3) 以最高转速负荷运转。

6.10.2 试验GB/T3768-1983中6.4

6.10.3背景噪音的修正按GB/T3768执行

6.10.4试验表面平均声压级和功率的计算按GB/T3768执行

6.10.5试验环境的鉴定同GB/T3768-1983执行

6.10.6试验结果应符合5.3要求。

6.11 安全性能试验

6.11.1 绝缘电阻试验

短接的动力电路与保护电路(包括机座)导线之间的绝缘电阻,用500V兆欧表测定,当试验电压出现元件端子上有损害时,试验期间应将其短路。

6.11.2 耐压试验

试验电压加在短接的主电路线(包括与主电路直接连接的任何控制电路的电线)与机座之间,试验1500V、50Hz正弦交流电压(该电压应由1500V以上的变压器供给)、历时时间应符合5.4.2要求。

6.11.3 目视接地电阻装置,应符合5.5.3要求。

6.12 对衣物的损伤试验

用丝绸或尼龙丝擦拭转笼内与洗涤衣物接触的任何部位表面,应无任何扯夹或勾丝现象。

6.13 开启式干洗机压力容器水压试验

压力容器的水压试验按GB150的规定进行。

6.14 全封闭式干洗机制冷系统试验

6.14.1 系统压力检漏试验

a. 使用介质为氮气或经干燥处理的压缩空气;

b. 在高压区施压为1.96MPa,待压力达到后保持24小时,目视压力表读数应无变化。

6.14.2 系统真空检漏试验

a. 当系统采用全封闭制冷压缩机时,不允许使用自身压缩机来抽真空;

b. 制冷系统采用真空泵抽真空,并用真空泵表测定,保持18h目视真空计指示变化。

6.15 目视及试验

5.4.4;5.4.5;5.5;5.6;5.7;5.9;5.10

7、检验规则

7.1每批产品须经制造厂质量管理部门检验合格,并签发产品合格证明书后方能出厂。

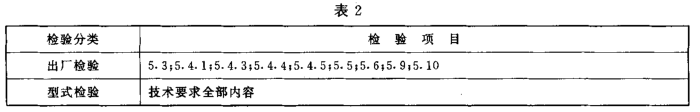

7.2 检验项目及分类见表2

7.2.1 出厂检验项目见表2.

7.2.2 形式检验项目为技术要求全部内容。

7.2.2.1 在下列情况下,应进行形式检验

新产品试制或老产品转厂时

正常生产时,产品结构、材料、工艺有较大改变,可能影响产品性能时;

正常生产过程中,每年进行一次;

产品停产半年以上,待恢复生产时。

7.2.2.2 形式检验样本应在连续生产批中随机抽取,批产品在20台以内,20台以上(含20台)抽取两台。

7.2.2.3 形式检验时,如安全性能指标有一项不合格,则判断该批产品为不合格品,其余项目如有不合格项目,应加倍抽样检验不合格项目,如仍是不合格,则判断该批产品为不合格。

8、标志、包装、运输、贮存

8.1 标志

每台产品应具有耐久性的铭牌和商标,铭牌上应清晰标出以下内容:

注册商标;产品名称;产品型号;主要技术参数;制造厂名;制造日期;出厂编号

8.2 包装

8.2.1 产品应用牢固的包装箱包装,并有防潮保护措施。

8.2.2 包装箱应保证在正常运输和保管条件下,不致因颠震、装卸、受潮和侵入灰尘,而使机器受到损伤。

8.2.3 在包装前,应对机器不涂渡外露金属表面涂刷防锈剂。

8.2.4 另可供需双方商定

8.2.5 产品应具备下列文件:

产品合格证;产品使用说明书;装箱单;

8.2.6 包装箱外表面标志

8.2.6.1 贮运图示标志应符合GB191规定。

8.2.6.2 发货标志应符合GB/T6388规定。

8.3 运输

产品在装卸及运输过程中,应防止颠震及剧烈的冲击。

8.4 贮存

产品装箱后,应贮存在通风、干燥、无腐蚀气体的室内,产品从出厂日起,超过六个月(一年)应开箱做防锈处理。

上一篇:洗衣房排水沟设置在哪里

下一篇:干洗店加盟石家庄有什么品牌